Go List

2024-12-27

2024-12-27功率器件熱設計基礎(三)

功率半導體殼溫和散熱器溫度定義和測試方法

來源: 英飛凌工業半導體

/ 前言 /

功率半導體熱設計是實現 IGBT、碳化矽 SiC 高功率密度的基礎,只有掌握功率半導體的熱設計基礎知識,才能完成精確熱設計,提高功率器件的利用率,降低系統成本,並保證系統的可靠性。

功率器件熱設計基礎系列文章會聯繫實際,比較系統地講解熱設計基礎知識

功率半導體模組殼溫和散熱器溫度

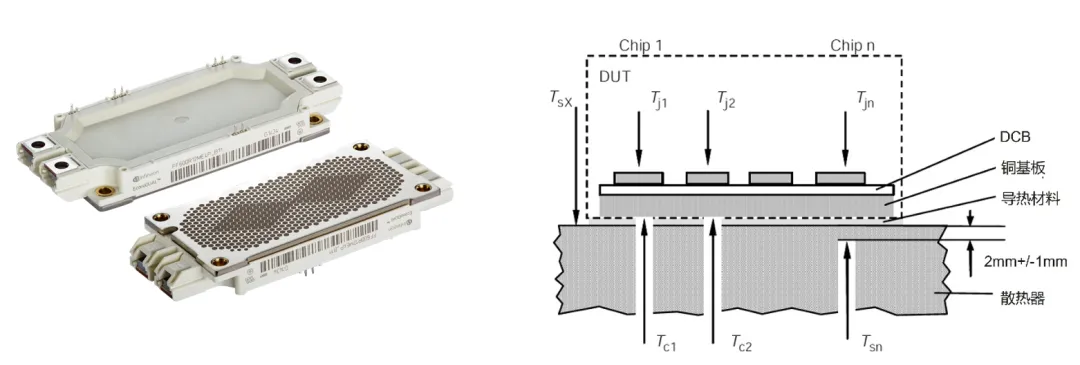

功率模組的散熱通路由晶片、DCB、銅基板、散熱器和焊接層、導熱脂層串聯構成的。各層都有相應的熱阻,這些熱阻是串聯的,總熱阻等於各熱阻之和,這是因為熱量在傳遞過程中,需要依次克服每一個熱阻,所以總熱阻就是各熱阻的累積。

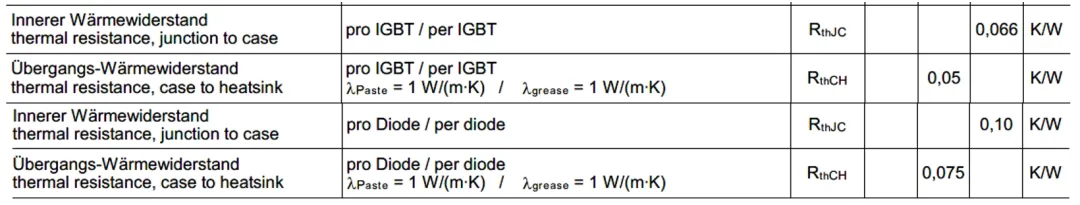

各晶片在導熱通路上有多個導熱層,在 IEC 60747-15 Discrete semiconductor devices–15_Isolated power semiconductor devices 按照設計的具體需要定義了殼溫 Tc 和散熱器溫度 Th,以及測試方法。

在損耗和熱模擬時,基本的模擬總是針對單個 IGBT 或單個二極體,所以需要知道的殼溫是指晶片正下方的溫度,散熱器溫度也是指晶片正下方的溫度。英飛凌資料手冊就是這樣定義的。

按照 IEC 60747-15,具體測試方法為:

Tc:殼溫是通過功率開關(晶片)下面穿透散熱器以及熱介面材料的小孔測量到的管殼溫度 Tc。

Ts(Th):散熱器溫度是通過止于散熱器表面下方 2mm±1mm(型式試驗特徵,應予規定)的規定的盲孔測量。

Tsx:散熱器溫度也可以取自距功率開關(晶片)最近的最熱可觸及點,但這殼溫與英飛凌資料手冊上的定義和測量方法不一致,這樣的管殼溫度可以作為設計也測量參考,需要的化,可以通過測量定標,建立與結溫的函數關係。

為了測量 Tc 打了穿透散熱器以及熱介面材料的小孔,插入感測器會影響模組殼到散熱器的熱傳遞,好在有基板的模組,熱會在基板上橫向傳導擴散,孔和探頭對測量誤差可以控制在 5% 水準。

注:在 IEC 60747-15 中 的 Rth(j-s),Rth(c-s) 與本文中 Rthjh 和 RthCH 一致。

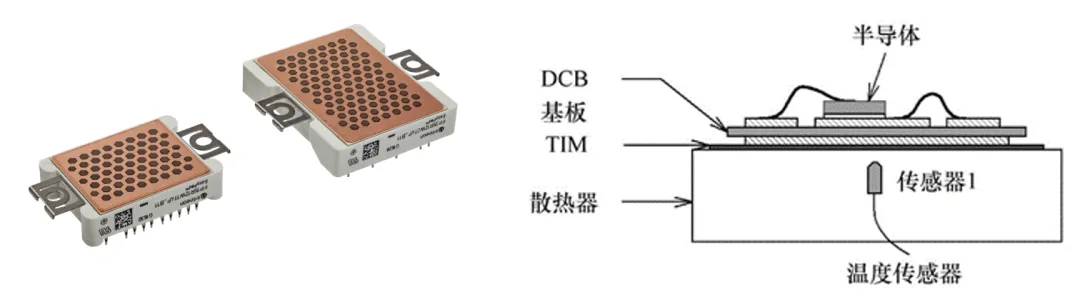

對於沒有基板的模組,如英飛凌的 Easy 系列,DCB 下表面的銅層很薄,熱的橫向傳導非常有限,熱傳遞的有效面積與晶片尺寸相當,打孔測殼溫對模組散熱影響就比較大,測量改變了工況,這樣的測量不宜提倡。

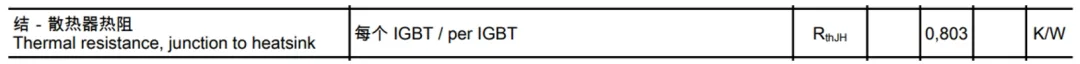

因此,對於這種沒有基板的模組,熱阻抗的參考溫度為 Ts(Th)而不再用 TC,就是說直接定義 RthJH,在資料手冊裡找不到 RthJC 和 RthCH。

模組殼溫的工程測量方法:

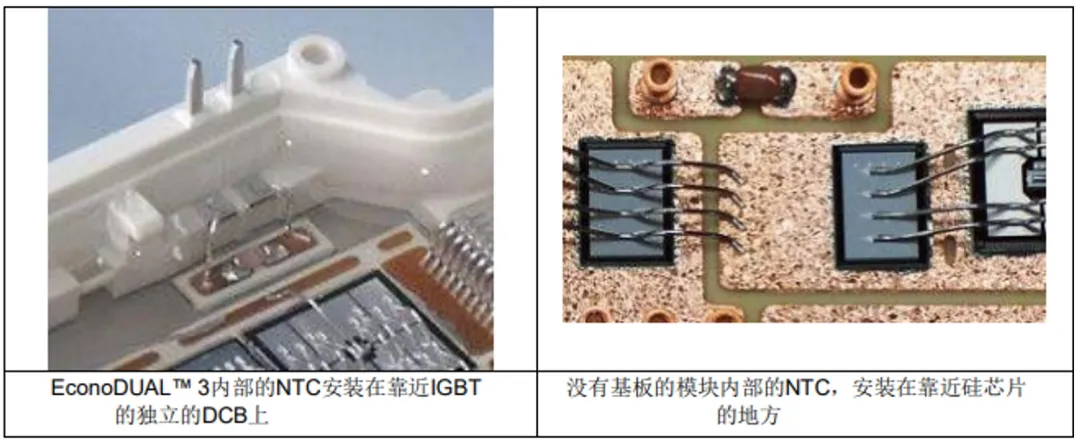

在晶片底部測殼溫是型式試驗方法,用於功率平臺開發,而實際應用中,功率模組會自帶 NTC,負溫度係數熱敏電阻作為測溫元件。

NTC 安裝在矽晶片的附近,以得到一個比較緊密的熱耦合。根據模組的不同,NTC 或者與矽晶片安裝在同一塊 DCB 上,或者安裝在單獨的基片上。

NTC 測量值不是資料手冊中定義熱阻的殼溫,需要按照經驗進行修正,或進行散熱定標。

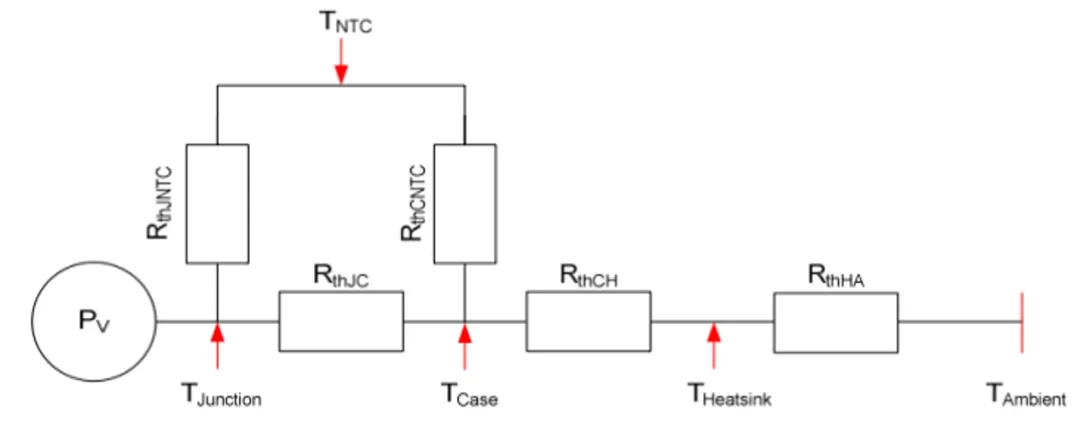

熱量可能傳導路徑的等效熱路:

經驗法:

NTC 可用於穩態過熱保護,其時間常數大約是 2 秒。在資料手冊上的瞬態熱阻曲線上可以讀到晶片的熱時間常數,0.2 秒左右,但是整個散熱系統的時間常數卻非常大,譬如在 20 秒左右,因此 NTC 可以檢測較緩慢溫度變化和緩慢超載情況,對短時結溫過熱保護是無能為力的,更不能用於短路保護。

我們可以有兩個簡單的說法:

1. 由於連接晶片結到 NTC 的路徑 RthJNTC 上有溫度差,熱敏電阻 NTC 的溫度 TNTC 會比結溫 TJ 來得低。

2. 但 NTC 的溫度會比散熱器上測量的溫度來得高。由經驗可知,對於電力電子設備,散熱器的溫度和 NTC 的溫度的差值約等於 10K 的溫度左右。

這方法僅用於估算,建議用下面的定標法和熱模擬得到更精確的數值。

定標法:

對於結構設計完成的功率系統,我們可以測得晶片表面溫度和在特定的散熱條件下的 Tvj~TNTC 曲線,這曲線可以很好説明你利用 NTC 在穩態條件下來監測晶片溫度。具體方法參考《論文|如何通過IGBT模組內置的NTC電阻測量晶片結溫》。

下圖就是摘自上述微信文章,被測器件是 PrimePACK™ 模組 FF1000R17IE4 1000A/1700V,採用可調風速的風冷散熱器。

晶片的溫度用紅外熱成像儀測量,資料手冊所定義的殼溫用熱電偶在晶片下方測量。NTC 電阻值通過資料獲取器記錄,並且根據 IGBT 模組資料手冊中的 NTC 阻值 - 溫度曲線將電阻值轉換成對應的溫度值。

單管管腳溫度測量:

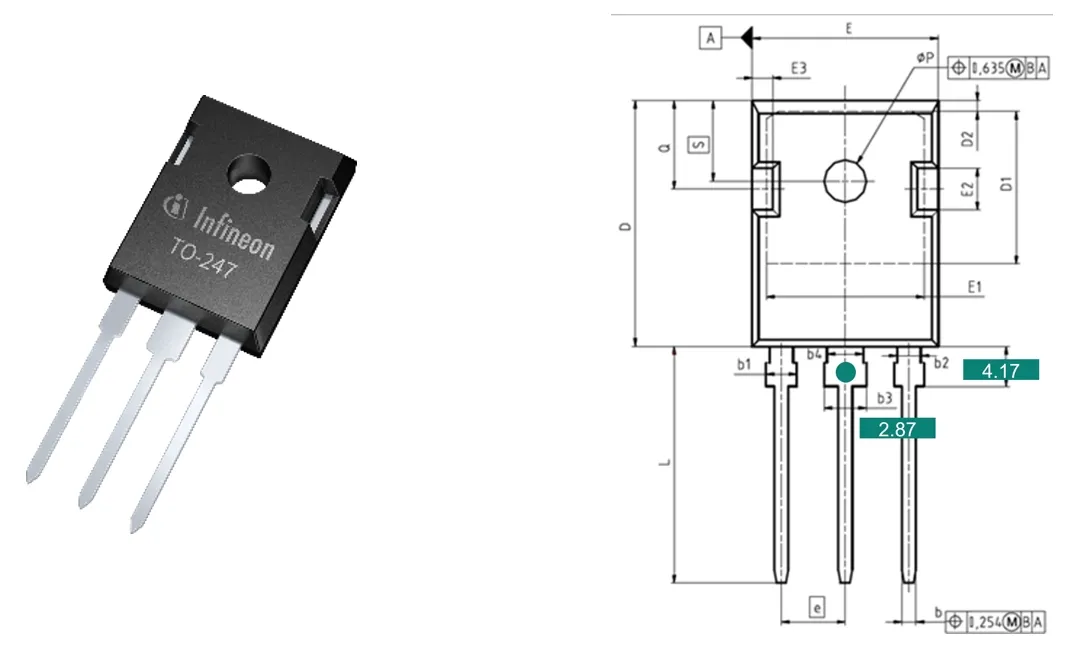

功率半導體單管,例如 TO-247-3 封裝,其中心管腳是框架的一部分,在系統設計中往往測中心管腳溫度作為殼溫的參考,為此 JEDEC 即固態技術協會在 1973 年就發佈了一份出版物《測量電晶體引線溫度的推薦做法》,目前有效版本是 2004 年的 JEP84A 。

JEP84A 推薦做法包括:

1. 建議的引線溫度測量點為距離外殼 1.5 毫米處或製造商指定的位置,如圖綠點位置;

2. 熱電偶測量時,必須注意熱電偶與引線表面的牢固接觸,建議採用焊接方式;

3. 熱電偶球的橫截面積不得大於引線橫截面積的二分之一,由於圖示封裝 b3=2.87mm,所以熱電偶不要超過 1.4mm。

掃描二維碼,關注英飛凌工業半導體尋找更多應用或產品資訊